Факторы, влияющие на производственные преимущества машин для производства кормовых гранул

Из-за проблем с проектированием процесса и технологией производства комбикормовый завод столкнулся с проблемами качества и выпуска готовой продукции. Частицы имели неровную поверхность, высокое содержание порошка, хрупкость и неплотность. Всесторонний практический анализ выявил несколько критических факторов, влияющих на эффективность гранулирования:

сырьевые ресурсы:

Содержание крахмала: Высокое содержание крахмала способствует желатинизации, которая в сочетании с надлежащим кондиционированием создает благоприятную вязкость для эффективного формования.

Грубое волокно: Повышенное содержание грубого волокна увеличивает трение в кольцевой матрице. Добавление определенного количества смазки способствует прохождению материала через отверстие матрицы и улучшает качество поверхности конечного продукта.

Диаметр измельчения: Оптимальный диаметр измельчения зависит от сырья. Например, для измельчения кукурузы в корм для скота и птицы рекомендуется использовать сито толщиной 2,5-3 мм.

Рецептуры и время смешивания: Для разных видов сырья требуются разные рецептуры и разное время смешивания. Для обеспечения однородности важно, чтобы коэффициент смешивания перед гранулированием составлял около 5%.

Управление подачей:

Всесторонний мониторинг: В периоды снижения эффективности производства недостаточно решать только проблемы гранулирования. Всесторонний мониторинг контроля поступающих материалов имеет решающее значение.

Стабилизация подачи корма: Выявление и устранение причин нестабильности подачи корма обеспечивает непрерывную и равномерную работу машины для производства гранул для птицы при полной загрузке.

Производственная операция:

Точная регулировка: Точная настройка каждой детали гранулятора для корма птицы, включая матрицу и прижимной ролик (регулируется на расстоянии 0,05 ~ 0,30 мм), предотвращает такие проблемы, как чрезмерный шум, и обеспечивает оптимальное гранулирование материала.

Контроль зазора: Поддержание контролируемого зазора в 2-3 мм между верхней кромкой скребка и матрицей и крышкой матрицы имеет решающее значение для бесперебойной работы машины для подачи гранул.

Наблюдения при запуске: Тщательное наблюдение во время запуска помогает выявить неравномерность выгрузки частиц. Предотвращение попадания загрязняющих веществ в фильеру способствует повышению эффективности процесса гранулирования.

Кольцевая матрица:

Факторы, влияющие на выталкивание материала: на плавность выталкивания материала влияют такие факторы, как коэффициент трения между материалом и стенкой матрицы, содержание влаги, размер частиц, температура, пластичность и сжимаемость.

Степень сжатия: Рекомендуемая степень сжатия от 1:8 до 1:13 для диаметра кольцевой головки обеспечивает сбалансированный баланс между эффективностью, гладкостью поверхности, герметичностью и производительностью.

Обусловливающие факторы:

Влияние износа лезвий: Изношенные лезвия кондиционера негативно влияют на процесс кондиционирования материала, что сказывается на выходе частиц и поглощении пара.

Размягчение материала: Правильное размягчение материала кондиционера имеет решающее значение для достижения желаемой скорости измельчения и производительности.

Контроль температуры: Специальные рекомендации по температуре, например, 70 ~ 88°C для кормов для скота и птицы, оптимизируют кондиционирующий эффект.

Коэффициент пара:

Проблемы с транспортировкой пара: Попадание насыщенного пара во время транспортировки приводит к потере энергии и образованию конденсата, что отрицательно сказывается на кондиционировании воздуха.

Управление конденсированной водой: Удаление конденсированной воды перед кондиционированием и превращение ее в сухой горячий пар низкого давления с помощью редукционного клапана повышает эффективность кондиционирования.

Контроль давления и температуры: Поддержание давления пара выше 0,2 МПа и температуры не ниже 120 ℃ после декомпрессии обеспечивает оптимизированный процесс кондиционирования.

Систематически устраняя эти факторы, комбикормовый завод может оптимизировать производительность машины для производства кормовых гранул, улучшая качество продукции и увеличивая общую производительность.

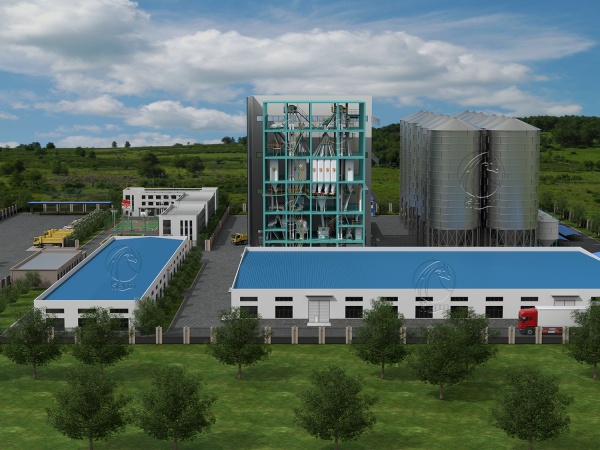

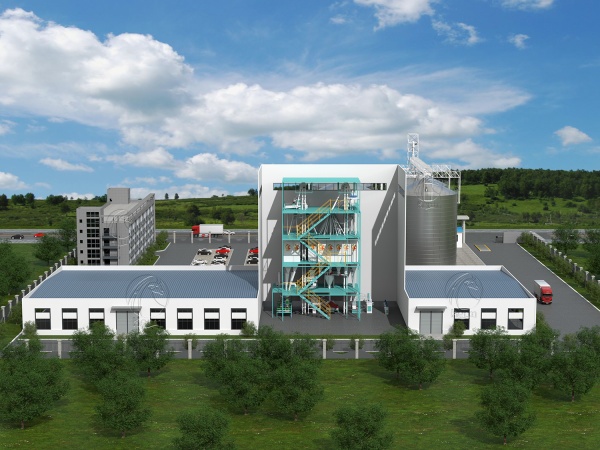

Хэнань Herm Машинери Ко., Лтд была основана в 2010 году и с тех пор занимается исследованиями и разработками оборудования для комбикормовых заводов. Обладая более чем 10-летним опытом, Herm стала ведущим производителем® и поставщиком машин для кормления животных и комплексных линий по производству кормов для животных, заводов по производству кормов для крупного рогатого скота, птицефабрик, линий по производству гранул для кормов для животных и т. Д. Она всегда стремилась к улучшению качества продукции и стремится соответствовать новым требованиям международного рынка.

Если вы готовы начать бизнес по производству гранул кормов, пожалуйста, свяжитесь с нами, чтобы получить машины и оборудования производству кормов. Мы можем предоставить профессиональное проектирование и всестороннее руководство в соответствии с вашими потребностями. Свяжитесь с нами сейчас!

- Добро пожаловать, свяжитесь с нами!

- Хэнань Herm Машинери Ко., Лтд

- Электронная почта: info@hermmachinery.com

- Телефон/Ватсап: 0086-18037508651